机械合金化或称为机械球磨(Mechanical Alloying或Mechanical Milling简称MA或MM)是通过高能球磨将粉末反复地挤压变形、微锻、断裂、冷焊,使得原子间互扩散,体系自由能变大,参与合金化的粉末发生变形、冷焊、原子扩散、相变及化学反应,从而使粉末在固态下实现合金化、非晶化的技术。迄今为止,人们采用机械合金化技术制备了非晶、纳米晶、准晶等各种材料。

机械合金化工艺具有基体成分不受限制、工序简单、成本低和产量大的优点。在机械合金化过程中,磨球与粉末、粉末与粉末之间的互相碰撞使体系的温度升高。Ti基非晶合金由于具有比普通Ti基合金更高的比强度和耐腐蚀性等优点,在航空航天、医疗等方面有着广泛的应用前景,受到人们的极大关注。

1、实验材料与方法

将Ti粉(99.7%),Cu粉(99.9%),Ni粉(99.8%),Sn粉(99.9%)按原子比50:15:28:7配成球磨混料,选用304不锈钢材质的真空球磨罐和磨球,在行星式高能球磨机上进行球磨实验。其中,球料比为12:1,所用磨球直径分别为15,10,5mm,其质量比为1:3:1,转速为300r/min。为防止球磨过程中粉末温度过高,每球磨30min,停机10min。此外,为防止球磨过程可能出现的氧化现象影响金属粉末的合金化和非晶化过程,在球磨罐中充入高纯氩气进行保护。球磨前先将粉末和磨球放入球磨罐中,抽真空和充氩气,氩气冲放次数不低于6次。每球磨10h,将粉末冷却至室温,取出一定量的粉末进行相应的测试分析。取粉之后再次充放保护气,进行球磨。

利用X射线衍射仪对不同球磨时间的金属粉末进行物相结构分析;利用扫描电镜对球磨后的非晶合金粉末进行微观形貌分析;利用示差扫描量热仪对获得的非晶合金粉末进行热力学分析。

2、实验结果与讨论

(1)粉末的物相结构分析

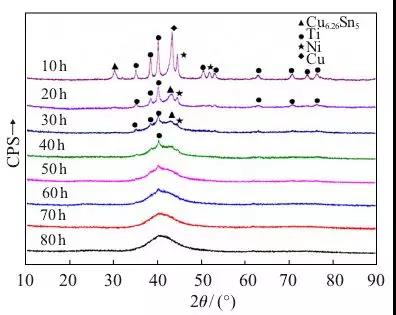

图1:不同球磨时间Ti50Ni15Cu28Sn7粉末的XRD图

图1为Ti50Ni15Cu28Sn7混合粉末经不同球磨时间后的X射线衍射图谱。在机械合金化过程中,混合金属粉末受到磨球和球磨罐壁的强烈碰撞和冲击,粉末颗粒经历了反复的变形、破碎和冷焊过程,金属粉末产生晶格畸变、晶粒细化以及元素间的相互扩散。

由图1可知,球磨10h后,Ti、Cu、Ni金属元素在XRD图上显示出相应的衍射峰,而未发现Sn元素的衍射峰。这可能是由于在球磨过程中,Sn原子与Cu原子出现合金化,形成了少量的Cu6.26Sn5金属间化合物。当球磨时间达到20h后,Ti,Ni原子的部分衍射峰和Cu元素的衍射峰消失,剩余的Ti,Ni原子的衍射峰宽化,峰值强度减弱,粉末颗粒产生更大的塑性变形,晶粒细化,应力增大,形成了更多的Cu6.26Sn5金属间化合物。这是由于粉末在高能球磨的条件下不断受到强烈的冲击和碰撞时,晶粒的内应力及内应变不断增加,在晶体中产生了大量的晶体缺陷,从而使元素原子之间相互作用加剧。

比较图1中不同球磨时间后金属粉末的X射线衍射图谱可知,随着球磨时间的增加,代表晶化相的尖锐衍射峰逐渐宽化且其强度也随之减弱,这意味着球磨过程中金属混合粉末颗粒尺寸不断减小,新界面不断增加,非晶相逐渐出现并增多。当球磨时间达到40h时,在2θ=34°~46°出现了较为宽化的漫散射峰,并仍保留较弱的Ti元素衍射峰,这表明金属粉末中具有较多的非晶相及少量晶化相。而在继续球磨至80h后,金属粉末的XRD图谱中形成了完全宽化的漫散射峰,已经不存在可见的晶相衍射峰,这意味着金属粉末已经完全转变为非晶相。

在球磨过程中产生缺陷的同时,晶体内应力随着球磨过程不断增加,金属粉末不断细化,从而增加了金属粉末体系的自由能。当金属粉末中晶化相的自由能高于非晶相的自由能时,金属粉末就会发生由晶化相向非晶相的转变。Ti50Ni15Cu28Sn7混合粉末非晶化过程中,一方面形成的金属间化合物在不断的撞击作用下,其原有晶格长程有序的结构被破坏,形成短程有序的非晶态结构;另一方面金属粉末受到球磨罐和磨球的不断冲击、剪切、摩擦和挤压后极度细化后直接转化为非晶粉末。

综上,在球料比为12:1、转速为300r/min、每球磨30min、停机10min的高能球磨工艺下,Ti50Ni15Cu28Sn7金属混合粉末球磨80h后可获得完全的非晶粉末。

(2)粉末显微形貌分析

高能球磨的过程也是金属粉末破碎、冷焊交替进行的过程。原始Ti、Ni、Cu、Sn纯金属粉末为形状、大小不均的金属颗粒。

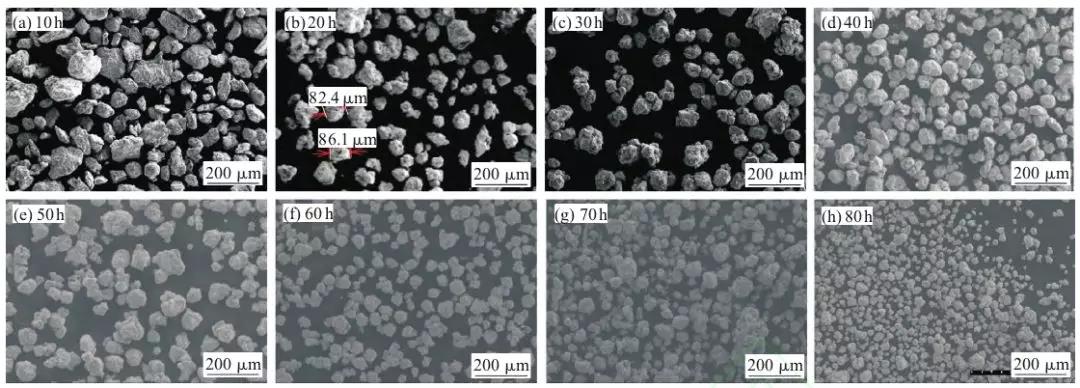

Ti50Ni15Cu28Sn7金属混合粉末在经过不同球磨时间后的微观形貌如图2所示。可知,球磨10h后的金属粉末颗粒细化不明显,颗粒大小不均匀。这是由于球磨时间较短,粉末颗粒受到的外力作用未达到一定程度,颗粒变化不大,比较接近于原始金属粉末状态。

图2:不同时间球磨后Ti50Ni15Cu28Sn7粉末的微观形貌

图2:不同时间球磨后Ti50Ni15Cu28Sn7粉末的微观形貌

随着球磨时间的增加,纯金属粉末和生成的脆性金属间化合物Cu6.26Sn5在剧烈碰撞和冲击中易发生破碎,粉末颗粒不断细化,当球磨至40h时,金属粉末颗粒大小逐渐趋于均匀;继续球磨至50h时,金属粉末由于冷焊作用,部分颗粒由于具有高表面能,导致轻微粘结现象;当球磨60h后,粉末继续破碎,颗粒明显细化并且尺寸均匀,出现少量的团聚现象;而球磨至70h时,此阶段金属粉末由于冷焊作用导致颗粒团聚现象较明显,这是由于粉末颗粒受力后压缩变形,破裂成小颗粒,充分研磨后,形成层间距极小的层状复合颗粒,颗粒之间相互叠加、粘合、冷焊到一起,形成团聚态组织;球磨80h后,合金粉末完全转变为非晶相,由于粉末受到球磨破碎,颗粒尺寸明显细化。

在机械合金化过程中,粉末与磨球和球磨罐壁碰撞,粉末颗粒在冲击、剪切、摩擦和压缩的共同作用下,颗粒尺寸细化,原始表面被破坏,形成许多新的表面,增加了粉末颗粒的活性,促进了各金属原子之间的相互扩散。

(3)非晶形成能力分析

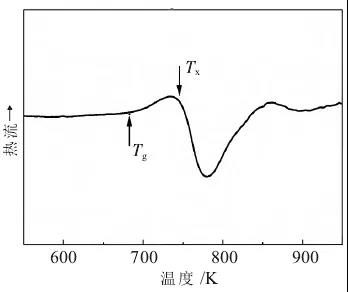

对球磨80h后获得的Ti50Ni15Cu28Sn7非晶合金粉末进行DSC测试分析,以30K/min的速度升温至1073K,然后降温至室温。得到的Ti50Ni15Cu28Sn7非晶合金的DSC曲线如图3所示。

图3:Ti50Ni15Cu28Sn7非晶合金粉末的DSC曲线

可看出,曲线上出现一个尖锐的晶化放热峰,非晶合金的玻璃转变温度Tg和初始晶化温度Tx分别为681,748K,过冷液相区间ΔTx为67K,这明显大于机械合金化制备的Ti50Cu23Ni20Sn7非晶合金的过冷液相区(36K)。这说明机械合金化法制备获得的合金粉末具有非晶结构。Ti50Ni15Cu28Sn7合金相比于Ti50Cu23Ni20Sn7合金,具有更好的热稳定性和非晶形成能力。

3、结论

(1)采用机械合金化法制备Ti50Ni15Cu28Sn7非晶合金粉末。金属粉末中的非晶相随着球磨时间的延长而增加,当球磨时间延长至80h时,晶化相全部转变为非晶相。

(2)随着球磨时间的增加,金属粉末颗粒逐渐细化并趋于平衡,球磨至60h时,粉末中开始出现少量的团聚现象。球磨80h,加热速率为30K/min时,合金成分为Ti50Ni15Cu28Sn7的粉末获得67K的过冷液相区,说明该成分的合金具有较好的非晶形成能力。